سخت کاری القایی (induction hardening)

سخت کاری القایی یک نوع فرآیند سخت کاری سطحی است که جهت سخت کردن سطحی قطعات فلزی نظیر فولاد، چدن، مس، آلومینیوم، برنج، برنز و غیره … استفاده می شود.

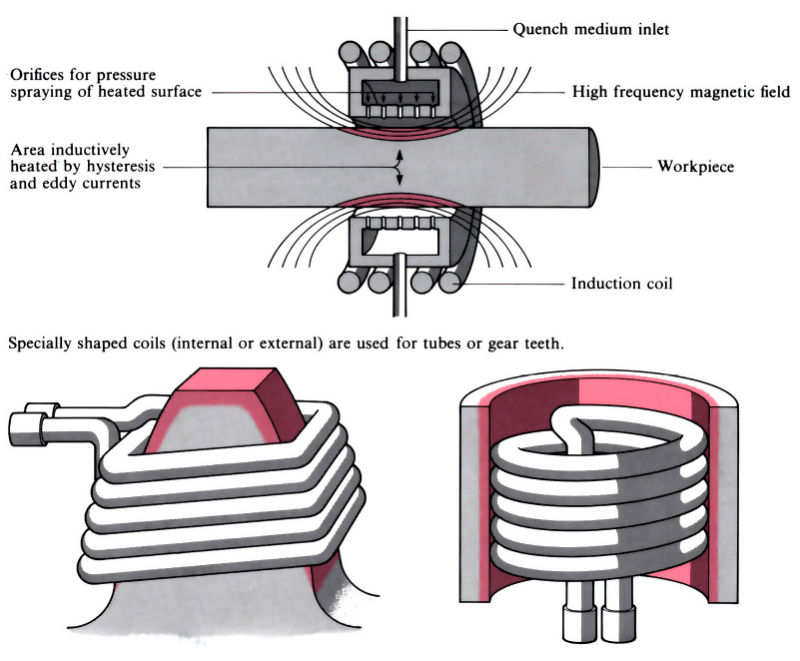

در این روش یک قسمت انتخابشده از سطح، با استفاده از یک میدان مغناطیسی متناوب به دمای محدوده تحول فازی یا بالاتر از آن میرسد

و پس از آن بلافاصله به وسیله آب ، روغن و یا یک محلول پلیمری (پارسیک IH-2) خنک میگردد که در لایه بیرونی تغییراتی ماتنزیتی ایجاد میکند

و سختی و شکنندگی بخش را افزایش می دهد. در این عملیات ویژگی های هسته اصلی فلز حفظ می شود.

دلیل استفاده از میدان مغناطیسی برای گرم کردن فلز به وسیله جریان الکتریکی ، این است که

حرارات دادن فلز به روش هدایت گرمایی باعث گرم شدن کل مجموعه آن شده

و بنابراین هسته اصلی دچار تغییرات شده و عملیات القائی به درستی صورت نمی پذیرد.

انواع عملیات حرارتی القایی

- سختکاری القایی سطحی (Surface Hardening)

- سختکاری القایی عمقی (Through Hardening)

- تمپرینگ (Tempering)

- آنیلینگ (Annealing)

سیستمهای عملیات حرارتی القایی:

با استفاده از منبع تغذیه و سیمپیچ (سلف)، یک میدان الکترومغناطیسی متناوب در اطراف و درون قطعه تولید میشود.

به دلیل مقاومت الکتریکی قطعه، در این فرآیند تولید گرما داریم. این گرما به سرعت و به طور دقیق درون قطعه کار تولید میشود.

میدان الکترومغناطیسی تولیدی، فرکانس و منبع تغذیه مورد نیاز متناسب با سختی قطعه تعیین میشوند.

در سختکاری القایی، سه دامنه فرکانس کلی داریم:

1– کم (زیر 10 کیلوهرتز): MF

2- متوسط (10-100 کیلوهرتز): ZF

3- زیاد (بالای 100کیلوهرتز): HF

قطعات کوچک با عمق سختی کم بهطورمعمول با HF یا ZF سخت میشوند.

قطعات بزرگتر با عمق سختی بالاتر بهطورمعمول با ZF یا MF سخت میشوند. ب

رای هندسههای پیچیده قطعه، استفاده از دو فرکانس بهطور همزمان باعث بهبود فرآیند میگردد.

مزایا

- سختکاری انتخابی دنده ها و ریشه های آن

- حرارت دادن سریع و حداقل اثر گذاری بر نواحی مجاور نقطه عملیات حرارتی

- سختی سازی یکنواخت نواحی تحت عملیات حرارتی

- وارد شدن اعوجاج کم به قطعات

کاربردهای سختکاری القایی Heat Treating Applications

- محورها Axles

- یاتاقانها Bearings

- میل بادامک Camshafts

- بوش سیلندر Cylinder Liners

- چرخدندهها Gears & Sprockets

- ابزارهای دستی Hand Tools

- پینها Pins

- پیستونها Pistons

- شفتها Shaft & Rods

- مجموعه چرخ Wheels , Hubs and Spindles

- میل لنگ موتور Crank Shaft

ویژگیهای محصول مایع سختکاری القایی پارسیک IH-2

جلوگیری از زنگزدگی و خوردگی قطعات و دستگاه

طول عمر بالا به دلیل پایداری محلول در مقابل فساد میکروبی و عدم بو گرفتگی

عدم چسبندگی ابزار و قطعه

یکنواختی سرعت خنک کاری در سطح قطعه

عدم ایجاد دود